创视专业软件CS-Vison2.0识别检测算法模块内置数百种算法,能够满足各种视觉检测需求。算法软件在进行外观缺陷检测过程中无需编程、选择算法、设置参数即可实现对不同NG产品进行分类剔除,全方位覆盖电感生产过程中可能出现的各类缺陷。

针对客户需求,在图像识别环节,特别采用创视AOI专用光源,将整个图像打亮,确保电感中各种细微缺陷能够清晰呈现,方便视觉识别软件进行特征提取,提升检测效率与准确性。

检测效果

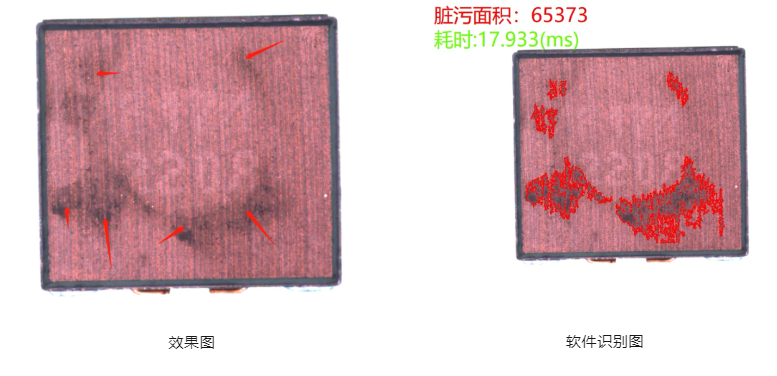

脏污

方案中,针对电感表面脏污检测发现,缺陷与背景色度相似,在普通光源下,大面积脏污可以顺利检测,轻微脏污对比不明显,在使用AOI专用光源后,小块脏污也能清晰分辨。

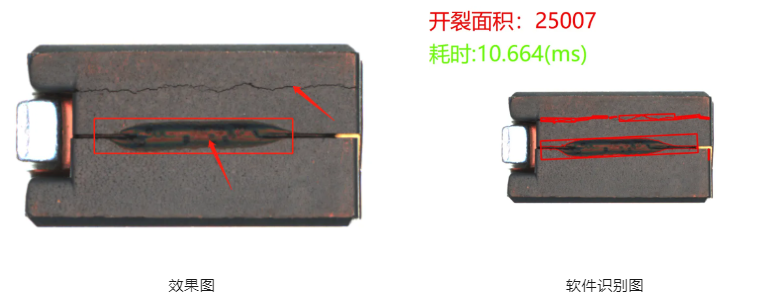

裂纹

方案中,针对产品中出现的上下错位和裂纹两种缺陷可以进行同时检测,上下错位需要把整个面打亮识别轮廓位置即可,针对大片裂纹,采用普通光源也能清晰识别,针对细小裂纹,使用AOI专用光源后对比更为明显。

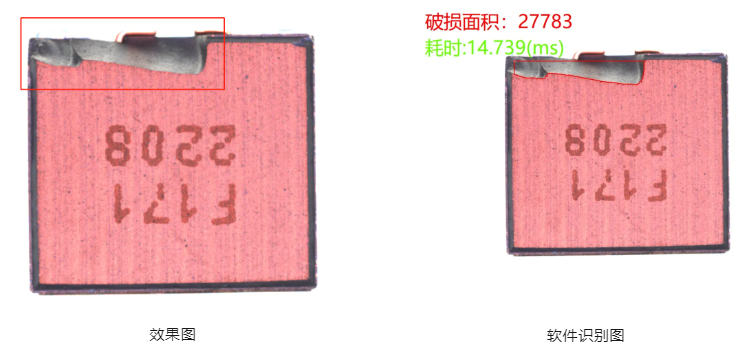

破损

电感生产过程中,破损缺陷在六个面随机出现,针对大块缺陷,使用普通同轴光源或AOI专用光源效果区别不明显。针对小块破损区域时,采用常规同轴光源对比度不明显,建议使用AOI专用光源。