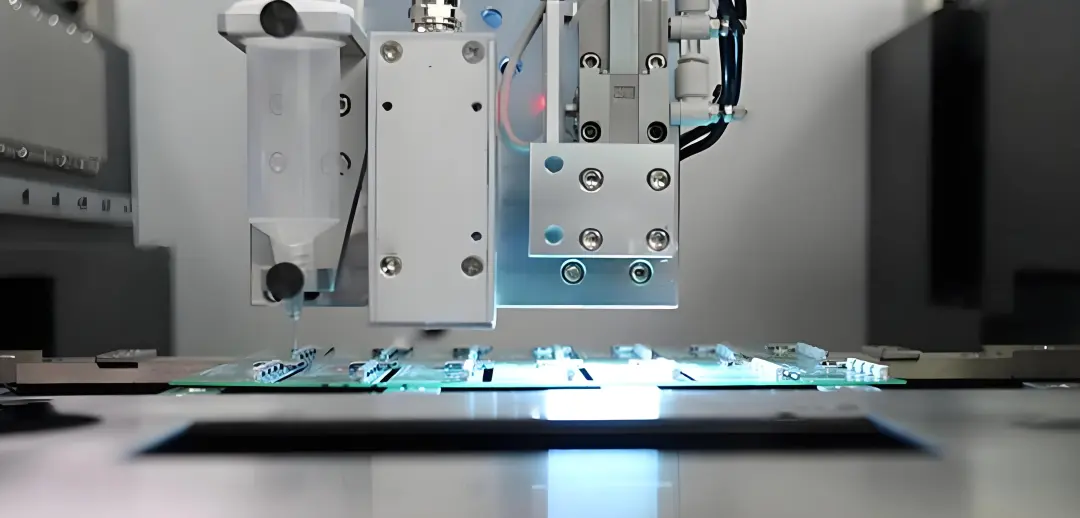

点胶检测系统的算法方案有哪些?

在实际的点胶过程中,往往因为点胶量的大小、 点胶压力、针头大小、胶水的粘度以及胶水温度等因素,导致生产的胶条会存在各种各样的缺陷,从而影响产品的质量。工业生产中比较常见的几种缺陷种类:

基于数字图像处理的算法

在对胶条进行缺陷检测之前,必须先得到胶条的图片,而在实际的生产加工中,会将工件上的某块区域作为Mark定位点,采用图像匹配算法来寻找该Mark点的位置,从而得到胶条的具体位置,由此在工业摄像头得到工件图片后,无需对整幅图片进行缺陷分析,同时也去除了一些干扰区域,方便了视觉算法的后续处理。以下为针对点胶缺陷相应的基于数字图像处理的方法:

多胶少胶:

对于胶条多胶少胶的缺陷检测,首先 对图片进行相应的预处理操作,得到二值化图像后进行胶条两侧轮廓的获取,对提取到的轮廓区域进行水平和垂直方向的投影,通过计算像素值数量的最大值和最小值的差值以及像素值投影图中曲线形状来判断是否存在缺陷和具体类型。

断胶:

对于胶条断胶缺陷检测,根据胶条断裂图片的特征,对获取到的图像进行整体预处理,然后将处理后的图片和标准样品之间进行对比,判断各个轮廓之间是否存在缺陷。

扭曲:

针对胶条扭曲缺陷检测,通过计算寻找到 的轮廓的凸缺陷的面积(即轮廓面积与其凸包面积的差值)来作为判断是否存在扭曲缺陷的标准。

深度学习检测系统搭建流程

深度学习模型的选择一般在利用深度学习算法进行缺陷检测时,首先要确定的是网络模型。因为胶条种类分为6类,类别数量不是很多,可选择AlexNet、MobileNet 以及Lenet-5、U-net等网络深度不同的或者更优质的网络模型。

在工业领域中,可以在人为制造缺陷、数据增广、生成对抗网络、迁移学习等手段解决相应的训练数据问题。在训练过程中进行相应微调是必不可少的。过拟合现象在深度学习中屡见不鲜,如果网络模型出现此类问题,那么该网络就无法正常使用,为了解决这个问题,一般会使用模型集成的方法,即训练多个模型进行组合。