机器视觉技术助力汽车“智造”升级

从原材料到整车,需要经历冲压、焊装、涂装、总装四大核心环节,其中任一环节、每个零部件的质量都关乎汽车性能与安全。而机器视觉技术正以其高精度、高效率和高可靠性,成为汽车制造过程中不可或缺的关键环节,重塑汽车工业的质量与效率标准。

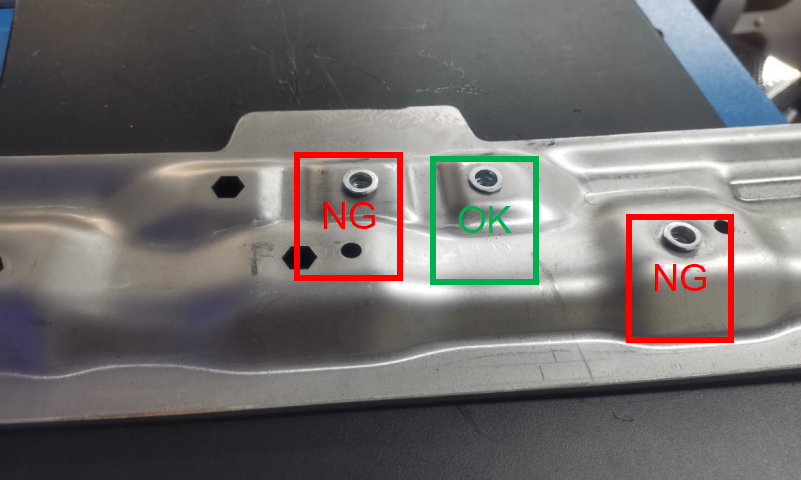

01 冲压:机器视觉助力精准塑形

高分辨率的视觉系统能够以微米级的精度捕捉冲压件的轮廓、孔径、弯曲度等尺寸信息,实时与设计模型比对。检测精度最高0.2MM、角度偏移可达0.05度,各种极其细微的尺寸偏差,也能准确定位,确保冲压件的尺寸精准性符合严苛标准。

同时对于冲压过程中可能产生的表面划痕、裂纹、起皱等缺陷,视觉检测系统通过光源、高清工业相机、工业视觉软件的协同下对冲压件进行全面检测,避免瑕疵产品流入下一工序。此外,机械手配合3D相机,能够获取汽车零部件上的特定位置,进行装置抓取动作,减少人工干预,提升生产效率。

02焊装:机器视觉守护焊接质量

在汽车生产的全流程中,机器视觉技术的应用贯穿始终,并且随着汽车生产技术的不断提升,在电池的精密制造、整车零部件的装配细节等方面参与程度不断提升。全方位赋能汽车产业的智能化革新与品质跃升。

东莞创视自动化科技有限公司以机器视觉技术为核心,形成了完善的产品线,提供包括光源、光源控制器、工业镜头、工控机、工业相机和工业视觉软件等核心产品。同时,凭借核心产品的组合和技术团队的支持,创视自动化为电子、锂电、汽车、半导体、印刷等细分行业提供各种机器视觉解决方案,包括但不限于打光方案、光学成像解决方案和视觉集成解决方案,以满足不同行业和不同应用场景的需求。从业十年,累计为全国8000余位客户提供机器视觉产品和服务,积累了超20000件一站式机器视觉解决方案。