针对客户检测需求,创视视觉集成方案采用光学成像、智能算法、自动化集成架构,实现检测精度、速度、准确度的全面提升。

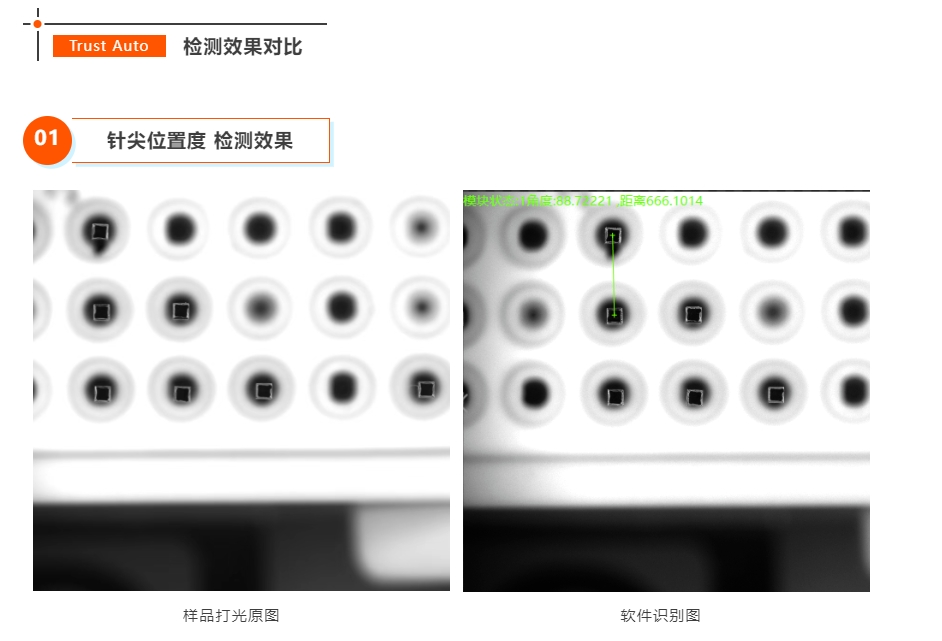

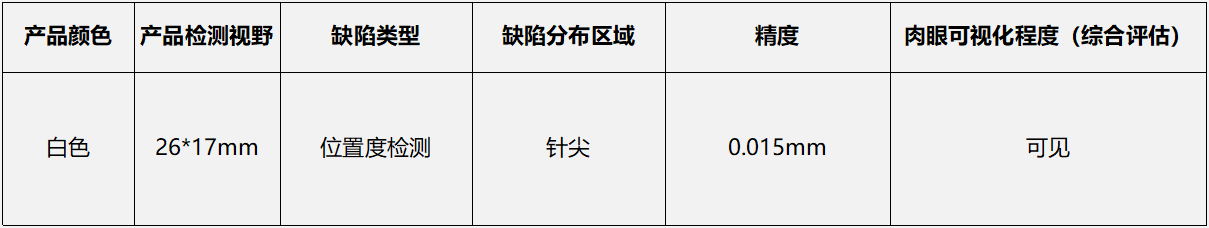

01检测视野

26*17mm

02 检测对象

针尖位置

03定位类型

位置度检测

04历史记录

自动记录产品姿态信息,检测过程中实时完成数据存储、分析和汇总,同自动化操作设备相结合,提出产线优化建议。

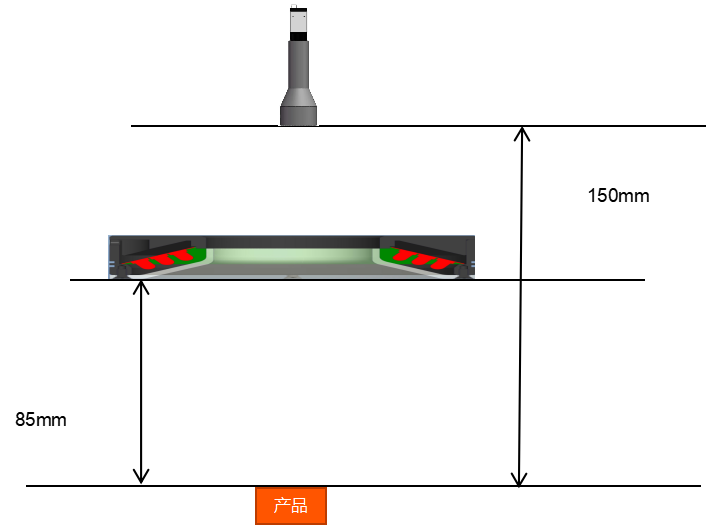

针对针尖表面的金属表面反光、高速运动模糊、复杂轮廓成像三大技术痛点,最终选用2000万像素黑白工业相机+0.5倍远心镜头搭配环形光源,在26mm×17mm检测视野内实现0.005mm/像素的极限分辨率,配合全局快门技术,消除运动模糊。环形光源均匀照亮针尖曲面,消除金属反光产生的光斑,针尖与背景对比度更高。

采用创视工业算法软件,突破传统像素级定位局限,自动计算位置度参数,消除人工检测的主观误差,对0.01mm级偏移的识别准确率达99.2%。针对工业生产中多型号、小批量的柔性需求,2小时内即可完成模型迭代,节省重复调试时间。光源常亮模式下,单图识别时间200ms以内,足够匹配300件/分钟高速生产线。根据客户产能需求,支持多工位扩展,各类检测结果同步反馈到分拣系统和MES系统,重复检测精度0.015mm。