机器视觉如何成为透明液体质检的“降本神器”

透明液体检测技术

1人工目视检测

将透明液体放置在强光背景下,由人工进行逐瓶观察。这种检测方式受限于人类生理极限:连续工作4小时后,漏检率从5%飙升至18%,且无法检测小于30微米的颗粒。

2光学检测

通过线阵/面阵相机逐步替代部分人工检测岗位,快速检测液位高度、瓶盖歪斜,但对于透明瓶壁的气泡漏检率仍达12%,对于一些高反光材质的容器的表面细微划痕误判率超过20%。

3化学成分分析

在各类化妆品、原料药检测中,实验室级化学分析不可或缺。高效液相色谱能够检测精华液中的苯氧乙醇含量,精度达0.01ppm,但单次检测耗时40分钟。激光粒度仪可以测量测量乳液中纳米颗粒分布,一套设备成本高达200万元,且需专业人员操作。

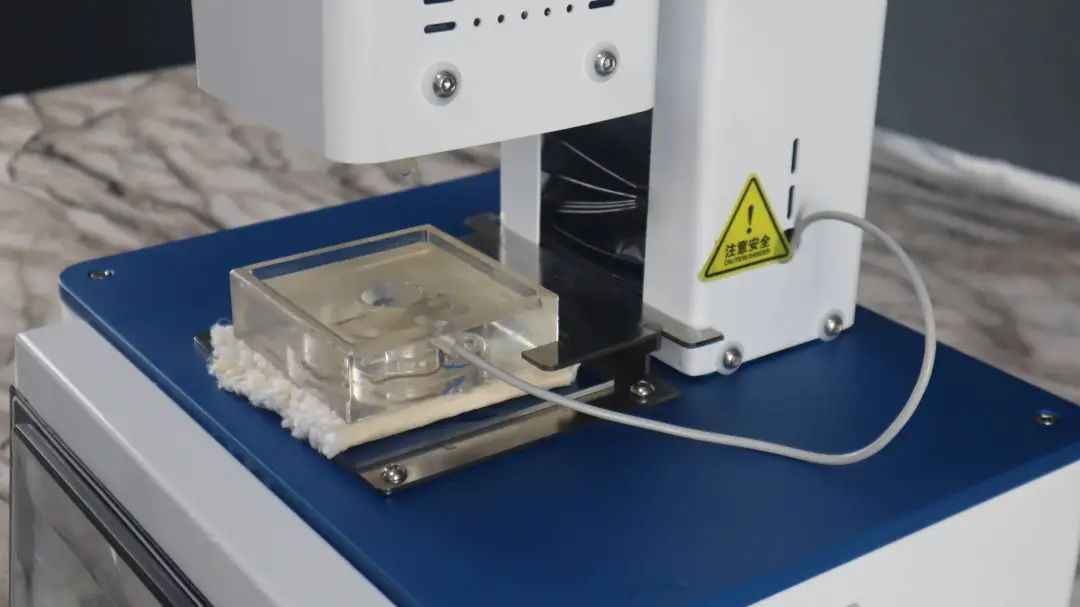

机器视觉重构检测标准

硬件层 Trust Auto 液态透镜动态对焦系统 采用电润湿原理,通过10-50V电压调节液态透镜曲率,实现0.1ms级自动对焦,解决传统镜头景深不足问题。对焦速度上,比机械对焦快20倍,可以用于检测透明玻璃瓶壁缺陷。 多光谱融合成像系统 集成400-1700nm波段的12通道光源,通过光谱分离技术获取物质指纹: 短波红外光:穿透深色液体检测底部沉积颗粒; 紫外光:激发荧光物质检测限达0.1ppm; 数据融合算法:基于贝叶斯理论的光谱匹配模型,将成分识别准确率从单色光的82%提升至97%。

算法层

Trust Auto

深度学习算法 针对透明液体检测优化的YOLOv8-Lite模型,在保持99.1% mAP的同时,推理速度提升至200FPS; 多尺度特征融合:引入Ghost模块减少计算量,在边缘端设备实现实时检测; 缺陷样本增强:通过CycleGAN生成10万+种缺陷变体,解决小样本训练难题。 物理模型与数据模型 反光补偿算法:根据实时采集的环境光强(范围100-5000lux)动态调整阈值,将高反光场景(如玻璃瓶)的误检率从22%降至3.5%; 温度漂移校正:通过热力学模型预测温度变化(±5℃)对液体透光率的影响,自动补偿检测参数。 缺陷生成对抗网络 训练生成器模拟罕见缺陷:提升检测模型的泛化能力; 对抗训练机制:判别器区分真实缺陷与生成缺陷,使模型对小概率缺陷的敏感度提升40%; 跨模态迁移学习:将实验室显微图像特征迁移至产线检测模型,减少90%的标注成本。

机器视觉助力产能优化

精度突破 Trust Auto 异物检测分辨率从50微米提升至5微米,可识别直径<10微米的胶粒。颜色检测精度从ΔE>2提升至ΔE<0.5,确保透明液体的色度一致性。 速度突破 Trust Auto 单瓶检测时间从80ms压缩至15ms,支持3000瓶/分钟的超高速产线。换型切换时间从60分钟缩短至5分钟,通过模型参数自动加载实现多品类检测的“即插即用”。 成本降低 Trust Auto 人工检测岗位减少70%,单条产线年节省人力成本200-500万元。漏检导致的客诉赔偿下降80%,质量成本占比从行业平均4.5%降至1.2%。 个性化生产 Trust Auto 支持5-5000ml全规格容器检测,通过视觉引导机器人实现容器定位误差<0.5mm。兼容透明、半透明、深色液体检测,只需更换光源组合与算法模型,无需硬件改造。

液态透镜突破物理对焦极限,深度学习算法识别纳米级缺陷,边缘计算系统实现毫秒级响应,质量检测不再是生产流程的“末端关卡”,而是嵌入工业互联网的“智能神经节点”。在透明液体生产检测,机器视觉正以技术的确定性,对冲质量的不确定性,为高端制造筑牢最精密的质量防线。